Projet pour un fabricant d’encres

Le revamping de l’atelier de fabrication d’encres en quelques mots

Bic-Conté est l’un de nos clients historiques pour lequel nous réalisons régulièrement des modifications et des améliorations sur leurs skids de production d’encre.

Afin de renforcer l’infrastructure du site en termes de cybersécurité et de pérenniser le fonctionnement des skids, le service informatique du site ainsi que le service maintenance ont souhaité mettre à jour leurs installations. Notre client nous a donc demandé de réaliser un revamping automatisme et informatique de ses skids de fabrication d’encre afin changer le système de recettage et de les intégrer à leur infrastructure réseau sécurisée.

Données de départ

Le but principal de ce revamping était de remplacer l’ancien système de recettage (Probatch) qui n’est plus supporté depuis des années par un système batch plus récent.

Nous devions aussi améliorer l’ergonomie des postes de travail et renforcer la sécurité de l’installation.

Nous avons réalisé une pré-études sur 2 solutions :

- 1 solution incorporant un développement personnalisé intégrant les base de donnée du système de recettage existant

- 1 solution basée sur 1 système batch du marché (nécessitant la reprise complète des recettes existantes)

Après cette 1ère étude, notre client à décider de choisir la 2ème solution.

Audit des skids de fabrication et programmation

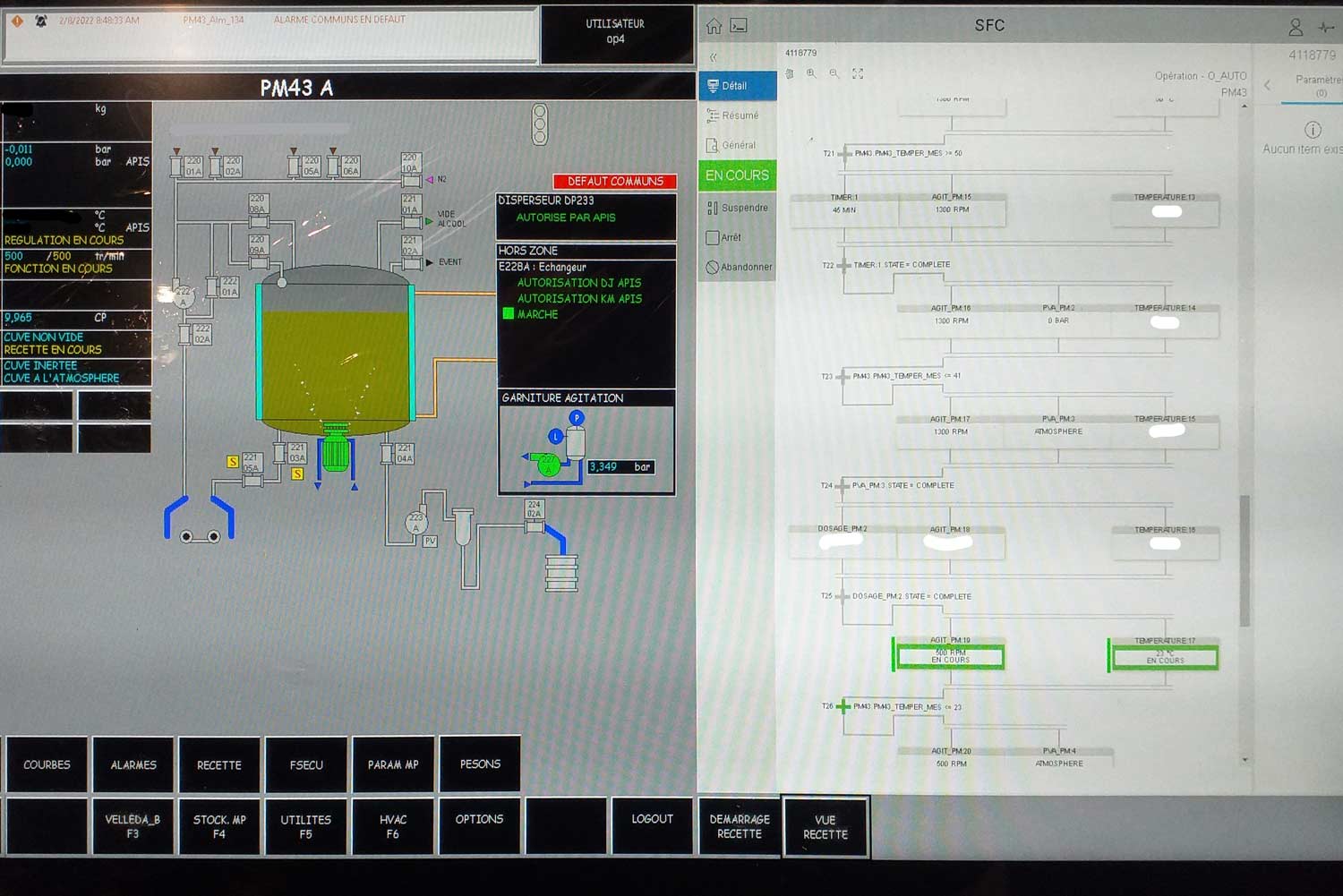

L’installation étant équipée d’automate ROCKWELL contrologix nous nous sommes naturellement tournés vers le système batch de ce fabriquant, FTBATCH.

Après une étude menée par IPSIA et assisté par ROCKWELL nous avons déterminé les incompatibilités matérielles et logicielles.

Nous avons ainsi déterminé les versions de software à utiliser et le matériel à changer afin d’améliorer les performances et la pérennité du système.

Nous avons donc défini en accord avec notre client que nous changerions les CPU, les cartes réseau ainsi que les modules gérant le pesage (METTLER TOLEDO).

L’étape suivante à consister à modéliser le fonctionnement des skids sur le nouveau système à l’aide de l’analyse fonctionnelle détaillée que nous avions établie lors de l’installation d’origine et que nous avons fait évoluée avec le nouveau système batch.

Nous avons ensuite procédé à la configuration des machines virtuelles (sur une base de windows server 2016) qui allaient être installées sur la nouvelle infrastructure VMWARE ESXi.

Cette infrastructure composée d’un serveur principale et d’un serveur de secours a été mis en place en partenariat avec service informatique du site.

De là nous avons pu mettre à jour l’application de supervision (FTVIEW) ainsi que les programmes de 3 skids et d’un système de gestion des utilités et de distribution de matières premières. Cette phase a duré environ 2 mois en comptant les essais fait sur banc de test pour valider le fonctionnement.

Grace à l’intégration des nouvelles Machines virtuelles en windows 2016 server nous avons pu ajouter, directement sur les skids de fabrication en zone ATEX (zone en atmosphère explosive), des écrans 21’’ (Client léger PEPPERL&FUCHS) afin d’améliorer l’ergonomie des postes et de facilité le travail des opérateurs.

La préparation en amont de la mise en service a permis de limiter le temps d’arrêt des skids et donc l’impact sur la production.

Mise en route & formation à l’utilisation et à la maintenance

Une fois que nous avons terminé la phase de codage et de test (FAT), nous nous sommes rendus sur site pour l’installation et la connexion de tous les nouveaux éléments.

Nous avons procédé aux tests pendant deux semaines afin de vérifier le bon fonctionnement de l’installation. Puis nous avons réalisé un suivi de production pendant une semaine. Cela nous a permis de confirmer qu’il n’y ait pas de problème en situation réelle de production et d’apporter les corrections nécessaires. Nous avons profité de cette phase pour former les opérateurs à l’utilisation de la nouvelle interface.

Pour finir nous avons effectué le transfert de compétence au service maintenance du site, afin que les techniciens puissent s’approprier l’ensemble de l’installation.

Nous leur avons ainsi présenté les nouveaux programmes et formés à l’écriture des recettes. Evidemment nous restons toujours en support en cas de question ou de besoin complémentaires.

Ce projet s’est terminé dans les délais et les utilisateurs sont heureux du nouveau système.

Nous tenons aussi à remercier les différents participants à ce projet pour leur aide et leur disponibilité. Merci à tous.